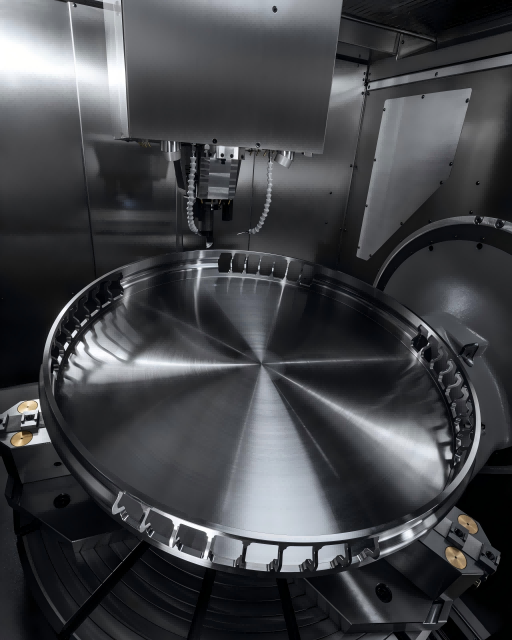

స్టెయిన్లెస్ స్టీల్ మెటీరియల్ సాపేక్షంగా కష్టం, అయితే CNC మ్యాచింగ్ ఎలా చేయాలి?CNC స్టెయిన్లెస్ స్టీల్ భాగాలను మ్యాచింగ్ చేయడం అనేది ఒక సాధారణ తయారీ ప్రక్రియ, దాని సంబంధిత విశ్లేషణ క్రిందిది:

ప్రాసెసింగ్ లక్షణాలు

• అధిక బలం మరియు కాఠిన్యం: స్టెయిన్లెస్ స్టీల్ పదార్థం అధిక బలం మరియు కాఠిన్యాన్ని కలిగి ఉంటుంది, ప్రాసెసింగ్కు ఎక్కువ కట్టింగ్ ఫోర్స్ మరియు శక్తి అవసరం, మరియు సాధనం యొక్క దుస్తులు కూడా ఎక్కువగా ఉంటాయి.

• దృఢత్వం మరియు స్నిగ్ధత: స్టెయిన్లెస్ స్టీల్ యొక్క దృఢత్వం మంచిది, మరియు కత్తిరించేటప్పుడు చిప్ పేరుకుపోవడాన్ని ఉత్పత్తి చేయడం సులభం, ఇది ప్రాసెసింగ్ ఉపరితలం యొక్క నాణ్యతను ప్రభావితం చేస్తుంది మరియు ఒక నిర్దిష్ట స్నిగ్ధతను కూడా కలిగి ఉంటుంది, ఇది సాధనం చుట్టూ చిప్స్ చుట్టడానికి కారణమవుతుంది.

• పేలవమైన ఉష్ణ వాహకత: దాని ఉష్ణ వాహకత తక్కువగా ఉంటుంది మరియు ప్రాసెసింగ్ సమయంలో ఉత్పన్నమయ్యే వేడిని వెదజల్లడం సులభం కాదు, దీని వలన సాధనం అరిగిపోవడం మరియు భాగాలు వికృతీకరణ చెందడం సులభం.

ప్రాసెసింగ్ టెక్నాలజీ

• సాధన ఎంపిక: అధిక కాఠిన్యం, మంచి దుస్తులు నిరోధకత మరియు బలమైన వేడి నిరోధకత కలిగిన సాధన పదార్థాలను ఎంచుకోవాలి, సిమెంటు కార్బైడ్ సాధనాలు, పూత పూసిన సాధనాలు మొదలైనవి. సంక్లిష్టమైన ఆకారపు భాగాలకు, మ్యాచింగ్ కోసం బాల్ ఎండ్ మిల్లింగ్ కట్టర్ను ఉపయోగించవచ్చు.

• కట్టింగ్ పారామితులు: సహేతుకమైన కట్టింగ్ పారామితులు యంత్ర సామర్థ్యం మరియు నాణ్యతను మెరుగుపరచడంలో సహాయపడతాయి. స్టెయిన్లెస్ స్టీల్ పదార్థాల తీవ్రమైన గట్టిపడటం వలన, కట్టింగ్ లోతు చాలా పెద్దదిగా ఉండకూడదు, సాధారణంగా 0.5-2 మిమీ మధ్య ఉండాలి. అధిక ఫీడ్ మొత్తాన్ని నివారించడానికి ఫీడ్ మొత్తం కూడా మితంగా ఉండాలి, ఇది సాధనం దుస్తులు పెరగడానికి మరియు భాగాల ఉపరితల నాణ్యత తగ్గడానికి దారితీస్తుంది. సాధన దుస్తులు తగ్గించడానికి కట్టింగ్ వేగం సాధారణంగా సాధారణ కార్బన్ స్టీల్ కంటే తక్కువగా ఉంటుంది.

• శీతలీకరణ సరళత: స్టెయిన్లెస్ స్టీల్ భాగాలను ప్రాసెస్ చేస్తున్నప్పుడు, కటింగ్ ఉష్ణోగ్రతను తగ్గించడానికి, టూల్ వేర్ను తగ్గించడానికి మరియు యంత్ర ఉపరితలం యొక్క నాణ్యతను మెరుగుపరచడానికి శీతలీకరణ సరళత కోసం పెద్ద మొత్తంలో కటింగ్ ద్రవాన్ని ఉపయోగించడం అవసరం. మంచి శీతలీకరణ మరియు కందెన లక్షణాలతో కూడిన కట్టింగ్ ద్రవాన్ని ఎంచుకోవచ్చు, ఎమల్షన్, సింథటిక్ కటింగ్ ద్రవం మొదలైనవి.

ప్రోగ్రామింగ్ ఆవశ్యకాలు

• టూల్ పాత్ ప్లానింగ్: భాగం యొక్క ఆకారం మరియు ప్రాసెసింగ్ అవసరాల ప్రకారం, టూల్ పాత్ యొక్క సహేతుకమైన ప్రణాళిక, ఖాళీ స్ట్రోక్ను తగ్గించడం మరియు సాధనం యొక్క తరచుగా కమ్యుటేషన్, ప్రాసెసింగ్ సామర్థ్యాన్ని మెరుగుపరచడం. సంక్లిష్ట ఆకారాలు కలిగిన భాగాల కోసం, ప్రాసెసింగ్ ఖచ్చితత్వం మరియు ఉపరితల నాణ్యతను మెరుగుపరచడానికి మల్టీ-యాక్సిస్ లింకేజ్ ప్రాసెసింగ్ టెక్నాలజీని ఉపయోగించవచ్చు.

• పరిహార సెట్టింగ్: స్టెయిన్లెస్ స్టీల్ పదార్థాల ప్రాసెసింగ్ వైకల్యం ఎక్కువగా ఉండటం వలన, భాగాల డైమెన్షనల్ ఖచ్చితత్వాన్ని నిర్ధారించడానికి ప్రోగ్రామింగ్ సమయంలో తగిన సాధన వ్యాసార్థ పరిహారం మరియు పొడవు పరిహారాన్ని సెట్ చేయాలి.

నాణ్యత నియంత్రణ

• డైమెన్షనల్ ఖచ్చితత్వ నియంత్రణ: మ్యాచింగ్ ప్రక్రియలో, భాగాల కొలతలు క్రమం తప్పకుండా కొలవాలి మరియు భాగాల డైమెన్షనల్ ఖచ్చితత్వం అవసరాలకు అనుగుణంగా ఉందని నిర్ధారించుకోవడానికి ప్రాసెసింగ్ పారామితులు మరియు సాధన పరిహారాన్ని సకాలంలో సర్దుబాటు చేయాలి.

• ఉపరితల నాణ్యత నియంత్రణ: ఉపకరణాల సముచిత ఎంపిక, కటింగ్ పారామితులు మరియు కటింగ్ ద్రవం, అలాగే సాధన మార్గాల ఆప్టిమైజేషన్ మరియు ఇతర చర్యల ద్వారా, భాగాల ఉపరితల నాణ్యతను మెరుగుపరచడం, ఉపరితల కరుకుదనం మరియు బర్ ఉత్పత్తిని తగ్గించడం.

• ఒత్తిడి ఉపశమనం: స్టెయిన్లెస్ స్టీల్ భాగాలను ప్రాసెస్ చేసిన తర్వాత అవశేష ఒత్తిడి ఉండవచ్చు, దీని ఫలితంగా భాగాల వైకల్యం లేదా డైమెన్షనల్ అస్థిరత ఏర్పడవచ్చు. అవశేష ఒత్తిడిని వేడి చికిత్స, వైబ్రేషన్ ఏజింగ్ మరియు ఇతర పద్ధతుల ద్వారా తొలగించవచ్చు.

పోస్ట్ సమయం: డిసెంబర్-13-2024