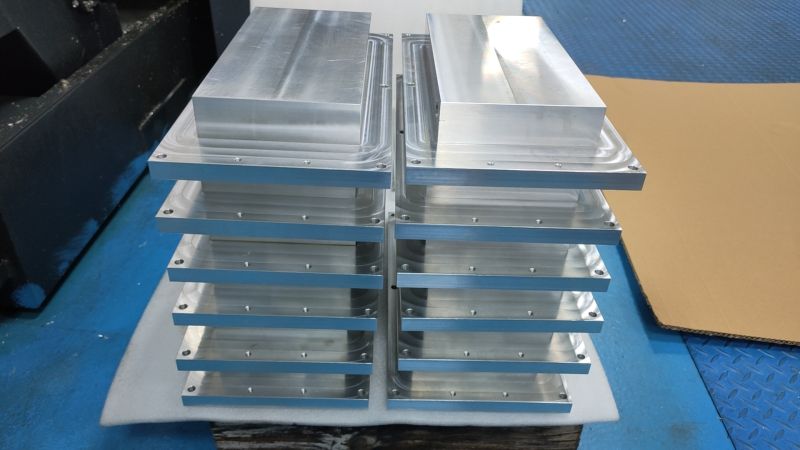

మేము ఇటీవల ఒక చిన్న బ్యాచ్ తయారు చేసాముCNC యంత్రం కస్టమ్ భాగాలు. బ్యాచ్ ప్రాసెసింగ్ ప్రక్రియలో, మొత్తం బ్యాచ్ భాగాల ఖచ్చితత్వాన్ని ఎలా నిర్ధారించాలి? CNC భాగాల సామూహిక తయారీలో, సామర్థ్యం మరియు ఖచ్చితత్వాన్ని నిర్ధారించడం ఈ క్రింది అంశాల నుండి ప్రారంభించవచ్చు.

సామర్థ్యం కోసం, మొదటిది సరైన ప్రోగ్రామింగ్.

ఖాళీ ప్రయాణాన్ని మరియు అనవసరమైన కట్టింగ్ చర్యలను తగ్గించడానికి ప్రోగ్రామింగ్ సమయంలో టూల్ పాత్ ఆప్టిమైజ్ చేయబడింది, తద్వారా సాధనాన్ని వేగవంతమైన మరియు అత్యంత ప్రత్యక్ష మార్గంలో ప్రాసెస్ చేయవచ్చు. ఉదాహరణకు, ఉపరితలాలను మిల్లింగ్ చేసేటప్పుడు, టూ-వే మిల్లింగ్ వంటి సమర్థవంతమైన మిల్లింగ్ వ్యూహాలు ప్రాసెసింగ్ ప్రాంతం వెలుపల సాధన కదలిక సమయాన్ని తగ్గించగలవు. రెండవది సాధనాల ఎంపిక. పార్ట్ మెటీరియల్ మరియు మ్యాచింగ్ అవసరాల ప్రకారం, తగిన సాధన పదార్థం మరియు సాధన రకాన్ని ఎంచుకోండి. ఉదాహరణకు, అల్యూమినియం మిశ్రమం భాగాలను ప్రాసెస్ చేస్తున్నప్పుడు, హై-స్పీడ్ స్టీల్ సాధనాల వాడకం కట్టింగ్ వేగాన్ని మెరుగుపరుస్తుంది, తద్వారా ప్రాసెసింగ్ సామర్థ్యాన్ని మెరుగుపరుస్తుంది. అంతేకాకుండా, సాధనం యొక్క సేవా జీవితాన్ని నిర్ధారించడం, ధరించిన సాధనాన్ని సకాలంలో భర్తీ చేయడం మరియు సాధన దుస్తులు కారణంగా ప్రాసెసింగ్ వేగం తగ్గకుండా ఉండటం అవసరం. అదనంగా, ప్రాసెసింగ్ విధానాల సహేతుకమైన అమరిక కూడా చాలా ముఖ్యం. బిగింపు సమయాల సంఖ్యను తగ్గించడానికి ఒకే రకమైన ప్రాసెసింగ్ను కేంద్రీకరించండి, ఉదాహరణకు, అన్ని మిల్లింగ్ కార్యకలాపాలను మొదట నిర్వహించవచ్చు మరియు తరువాత డ్రిల్లింగ్ ఆపరేషన్లను చేయవచ్చు. అదే సమయంలో, ఆటోమేటిక్ లోడింగ్ మరియు అన్లోడింగ్ పరికరాన్ని ఉపయోగించడం వల్ల మాన్యువల్ లోడింగ్ మరియు అన్లోడింగ్ సమయాన్ని తగ్గించవచ్చు, యంత్ర సాధనం యొక్క నిరంతరాయ ప్రాసెసింగ్ను సాధించవచ్చు మరియు మొత్తం సామర్థ్యాన్ని మెరుగుపరుస్తుంది.

ఖచ్చితత్వ హామీ అంశంలో, యంత్ర పరికరాల ఖచ్చితత్వ నిర్వహణ కీలకం.

కోఆర్డినేట్ అక్షాల స్థాన ఖచ్చితత్వం మరియు పునరావృత స్థాన ఖచ్చితత్వంతో సహా యంత్ర సాధనాన్ని క్రమం తప్పకుండా తనిఖీ చేయడం మరియు క్రమాంకనం చేయడం అవసరం. ఉదాహరణకు, యంత్ర సాధనం యొక్క చలన ఖచ్చితత్వాన్ని నిర్ధారించడానికి యంత్ర సాధనం యొక్క అక్షాన్ని క్రమాంకనం చేయడానికి లేజర్ ఇంటర్ఫెరోమీటర్ ఉపయోగించబడుతుంది. మరియు బిగింపు యొక్క స్థిరత్వం కూడా చాలా ముఖ్యం, ప్రాసెసింగ్ సమయంలో భాగాలు స్థానభ్రంశం చెందకుండా చూసుకోవడానికి సరైన ఫిక్చర్ను ఎంచుకోండి. ఉదాహరణకు, షాఫ్ట్ భాగాలను ప్రాసెస్ చేస్తున్నప్పుడు, మూడు-దవడ చక్ను ఉపయోగించడం మరియు దాని బిగింపు శక్తి తగినదని నిర్ధారించుకోవడం వల్ల రోటరీ ప్రాసెసింగ్ సమయంలో భాగాల రేడియల్ రనౌట్ నుండి సమర్థవంతంగా నిరోధించవచ్చు. అదనంగా, సాధనం యొక్క ఖచ్చితత్వాన్ని విస్మరించలేము. అధిక-ఖచ్చితత్వ సాధనాలను ఉపయోగించండి మరియు సాధనం ఇన్స్టాల్ చేయబడినప్పుడు ఇన్స్టాలేషన్ ఖచ్చితత్వాన్ని నిర్ధారించండి, డ్రిల్ను ఇన్స్టాల్ చేసేటప్పుడు వంటివి, డ్రిల్ మరియు మెషిన్ స్పిండిల్ యొక్క కోక్సియల్ డిగ్రీని నిర్ధారించడానికి. అదనంగా, ప్రాసెసింగ్ సమయంలో పరిహారం కూడా అవసరం. కొలత వ్యవస్థ నిజ సమయంలో భాగాల మ్యాచింగ్ పరిమాణాన్ని పర్యవేక్షిస్తుంది మరియు భాగాల డైమెన్షనల్ ఖచ్చితత్వాన్ని నిర్ధారించడానికి CNC వ్యవస్థ యొక్క పరిహార ఫంక్షన్తో మ్యాచింగ్ లోపాన్ని భర్తీ చేస్తుంది.

పోస్ట్ సమయం: డిసెంబర్-27-2024